-

Carrière

-

Concassage

-

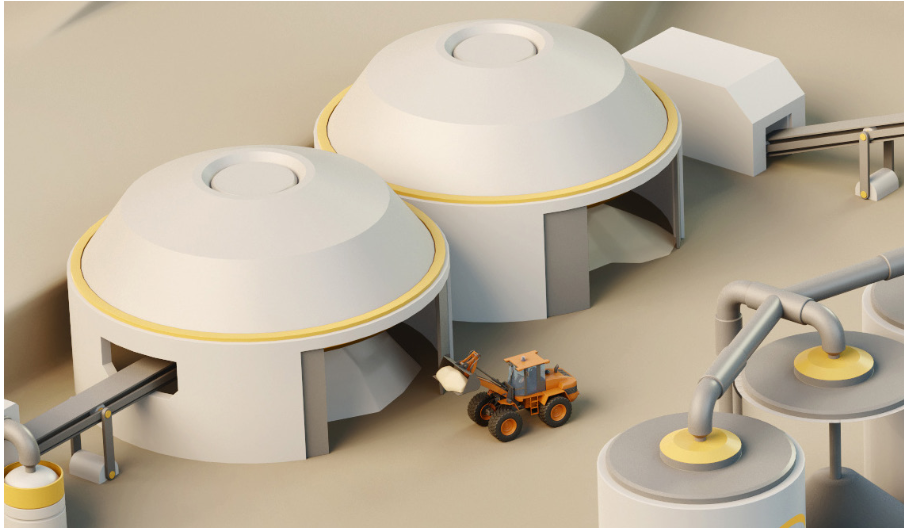

Pré-homogénéisation

-

Broyage des matières premières

-

Silos de stockage

-

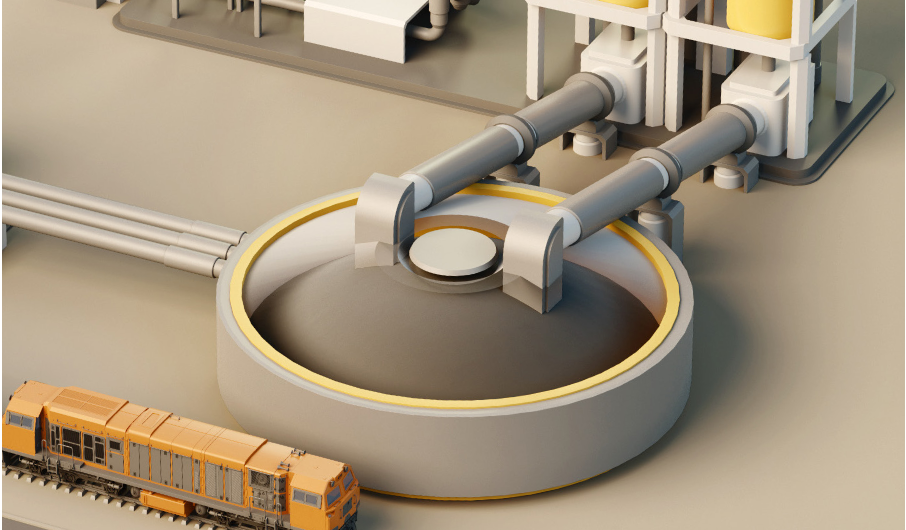

Tour de cyclones

-

Four

-

Broyage du Ciment

-

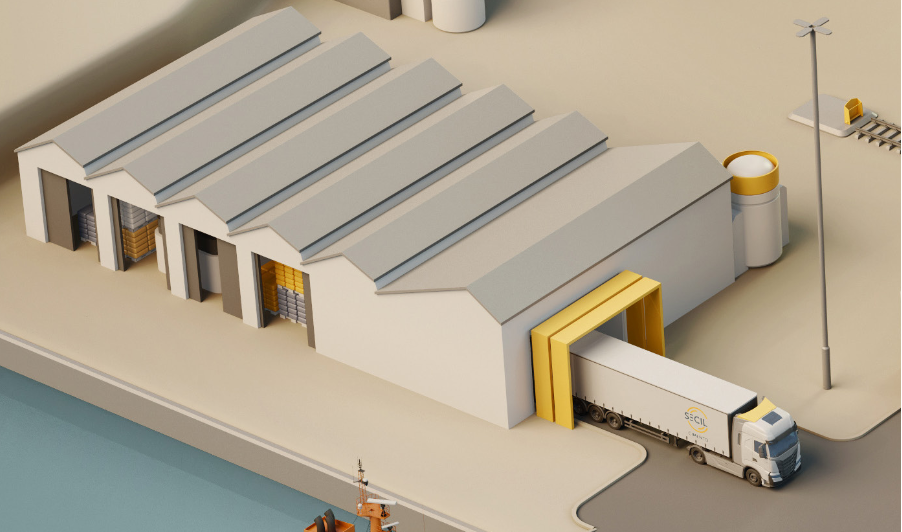

Ensachage

-

Expédition

Les matières premières principales pour le processus de fabrication du ciment sont les calcaires, les marnes ou les argiles, extraits de nos carrières situées dans le périmètre de l'usine. L’exploitation à ciel ouvert se fait à partir du point le plus élevé, par paliers, avec un dynamitage soigneusement contrôlé pour minimiser les vibrations.

Les principaux impacts environnementaux associés, notamment sur la biodiversité, sont minimisés par la réhabilitation paysagère des zones déjà exploitées, tout en réduisant l’utilisation des ressources naturelles grâce à l’intégration de matières secondaires.

Après extraction, les matériaux se présentent en blocs pouvant atteindre environ 1 m³ ; il est donc nécessaire de réduire leur taille dans le concasseur pour obtenir une granulométrie compatible avec le transport, le stockage et l'alimentation des étapes de fabrication suivantes.

Après le concassage, les matières premières passent par un processus de stockage incluant une pré-homogénéisation, permettant d’assurer l’uniformité des différentes piles en stock.

Les matières naturelles et les correcteurs (sable et oxyde de fer) sont ensuite dosés en tenant compte de la qualité souhaitée du produit final (clinker), une opération contrôlée par ordinateur.

Une fois les proportions des matières premières définies, celles-ci sont transportées dans des broyeurs pour produire ce que l’on appelle le “cru”, un mélange finement broyé des matières premières naturelles et des correcteurs. On utilise des broyeurs verticaux.

À ce stade, le “cru” est séché en utilisant la chaleur des gaz d'échappement des fours rotatifs, qui assure également le transport des matières broyées vers les silos de stockage.

Le cru est extrait des silos de stockage et introduit dans le système de préchauffage (tour de cyclones), où il est chauffé par les gaz d’échappement résultant de la combustion des combustibles.

Le matériau pénètre ensuite dans le four, où il se déplace le long de celui-ci en raison de sa rotation et de sa légère inclinaison, poursuivant son chauffage et ses réactions physico-chimiques. À 1450°C, le clinker se forme.

À partir de 1450°C, le refroidissement du clinker commence, d’abord dans le four, puis dans des refroidisseurs où de l’air est injecté en contre-courant. Cet air chauffé est utilisé comme air secondaire de combustion, permettant de réduire la consommation énergétique des fours.

Les émissions réduites de particules sont assurées par des systèmes de dépoussiérage (filtres à manches et électrofiltres), et la réduction des émissions de gaz est contrôlée par des systèmes automatisés, toutes deux considérées comme MTD.

Le ciment est produit dans des broyeurs horizontaux à boulets. Le clinker, le gypse (régulateur de prise) et les additifs inertes sont broyés dans des proportions définies, selon un plan qualité, pour obtenir différents types de ciment, qui sont ensuite stockés dans des silos identifiés.

La réduction de la consommation électrique est obtenue grâce à la technologie de broyage en circuit fermé avec des séparateurs de 3ème génération, considérée comme MTD.

Les émissions de particules sont minimisées grâce aux filtres à manches, également classés MTD.

Le ciment est extrait des silos pour être ensaché dans des lignes automatisées de remplissage et de palettisation.

La vente du ciment se fait en vrac, extrait des silos pour des camions-citernes, des wagons ou des navires. Il peut également être expédié en sacs, sur palettes en bois ou en big bags plastifiés.